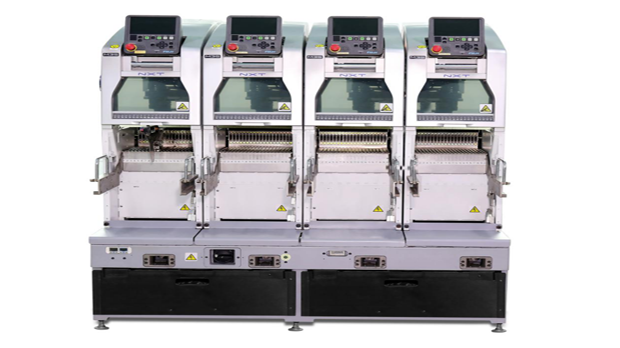

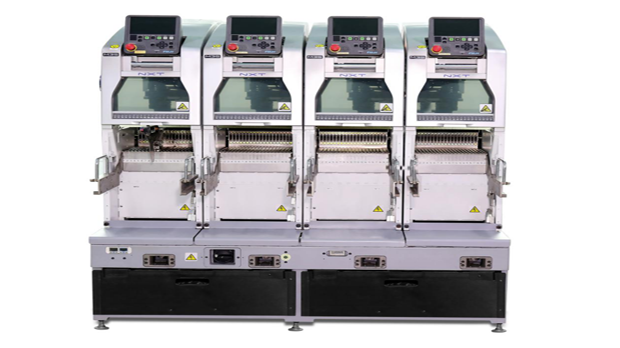

富士NXT M3III貼片機

M3III

對象電路板尺寸(LxW):

48mmx48mm~534mmx510mm(雙搬運軌道規格)

48mmx48mm~534mmx610mm(單搬運軌道規格)

*雙搬運時(W)280mm為止。超過280mm時為單搬運。

元件搭載數:MAX20種類(以8mm料帶換算)

電路板加載時間:

雙搬運軌道:連續運轉時0sec,單搬運軌道:2.5sec(M3Ⅲ各模組間搬運)

模組寬度:320mm

機器尺寸:L:1295mm(M3III×4,M6III×2)/645mm(M3III×2,M6III)W:1900.2mm H:1476mm

吸嘴數量:12

產能(cph):25,000元件有無確認功能ON:24,000

対象元件尺寸(mm):0402~7.5×7.5高度:最大3.0mm

貼裝精度(以基準定位點為基準):±0.038(±0.050)mm(3σ)cpk≧1.00

*±0.038mm是在敝公司最佳條件下的矩形芯片元件實裝(高精度調整)結果。

吸嘴數量:4

產能(cph):11,000

対象元件尺寸(mm):1608~15×15高度:最大6.5mm

貼裝精度(以基準定位點為基準):±0.040mm(3σ)cpk≧1.00

吸嘴數量:1

產能(cph):47,000

対象元件尺寸(mm):1608~74×74(32×100)高度:最大25.4mm

貼裝精度(以基準定位點為基準):±0.030mm(3σ)cpk≧1.00

智能供料器:對應4?8?12?16?24?32?44?56?72?88?104mm寬度料帯

管裝供料器:4≦元件寬≦15mm(6≦料管寬≦18mm),15≦元件寬≦32mm(18≦料管寬≦36mm)

料盤単元:對應料盤尺寸135.9×322.6mm(JEDEC規格)(料盤単元-M),276×330mm(料盤単元-LT),143×330mm(料盤単元-LTC)

13809891125

貼裝方式

Installation method

SMT貼裝方式及優缺點

SMT (Surface Mount Technology) 貼裝技術是當前最流行和使用廣泛的電子產品制造技術之它是一種通過將電子元件直接粘貼在印刷電路板(PCB) 上的技術,而非通過鉆孔將元器件安裝在板子的反面。這種貼裝方式比傳統的手工焊接方式更加快捷和高效。現在,我們將介紹SMT貼裝的幾種常見方式及其優缺點。

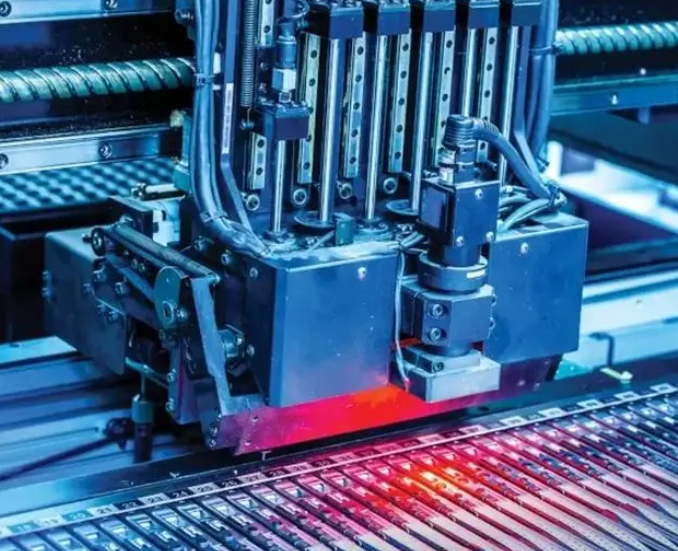

表面粘貼貼裝(SMT)

表面粘貼貼裝(SMT)是SMT技術中最常見的一種方式。SMT貼裝可以通過將各種尺寸和形狀的電子元件,例如電容、電阻和晶體管等小型元件,通過自動化設備從Feeder中取出,放置在PCB上的精確位置,最后進行焊接。這種方式省去了手工針對每個電子元件執行的精細操作,更加高效和便捷。

優點:

- SMT能夠精確地定位電子元件,從而避免了針對每個元件進行精細操作的繁瑣工作。- SMT能夠實現軍用和計算機應用中最小的電子元件。- SMT通過使用自動化設備展現了無與倫比的高效率和速度。

缺點:

- SMT設備和配件的價格很高,需要付出一定的成本。- 這種貼裝方式需要訓練有素的員工才能操作。

表面擠壓貼裝(SMD)

表面擠壓貼裝(SMD)是另一種SMT貼裝方式,它與SMT的區別在于SMD貼裝方式不僅可以粘貼表面元件,還可以進行接插件的安裝。這種方式設備成本較低,安裝按排方式容易控制,具有很好的準確性。

優點:

- SMD能夠安裝更大型和更重的電子元件。- SMD是一種低成本,更易于掌握的技術。

缺點:

- SMD可以進行接插件的安裝,但是,它的接插點需要更多的空間,導致PCB空間限制較大。- SMD的準確性不如SMT技術。

通孔貼裝(THT)

通孔貼裝(Through-hole technology-THT)是另一種常見的電子產品組裝方式之一。與表面貼裝不同,THT在PCB上打孔,并從底部將元件插入孔中,然后焊接。這種方式通常用于組裝復雜的電路板,因為THT元件比SMT元件更大,因此適用于高功率器件和較大的電路模塊。

優點:

- THT提供了更好的機械強度。- THT適用于需要進行手工清潔和維修的應用。

缺點:

- THT的成本通常比SMT高。- THT元件的連接時間比SMT元件長。

生產視頻

Production video

合作伙伴

cooperative partner